名称,规格

| 序号 |

产品名称 |

规格型号 |

单位 |

单价 |

备注 |

| 01 |

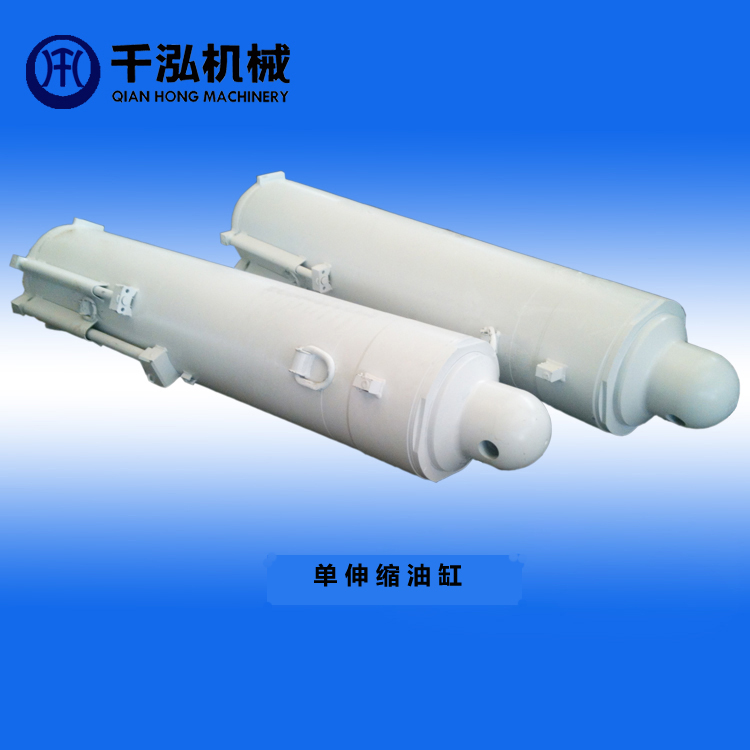

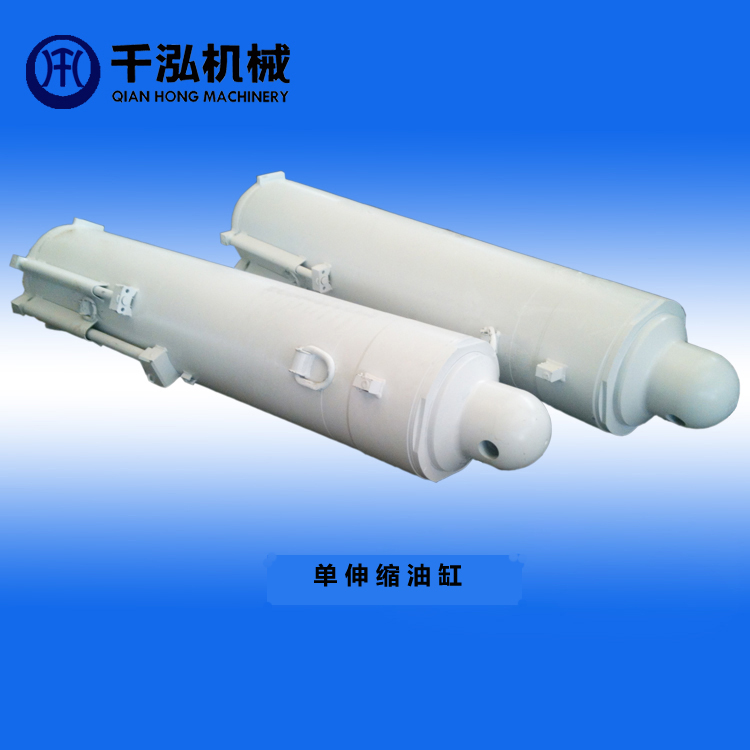

单伸缩油缸 |

φ140 |

根 |

35元/kg |

|

| 02 |

单伸缩油缸 |

φ160 |

根 |

35元/kg |

|

| 03 |

单伸缩油缸 |

φ180 |

根 |

35元/kg |

|

| 04 |

单伸缩油缸 |

φ200 |

根 |

35元/kg |

|

| 05 |

单伸缩油缸 |

φ230 |

根 |

36元/kg |

|

| 06 |

单伸缩油缸 |

φ250 |

根 |

36元/kg |

|

| 07 |

单伸缩油缸 |

φ280 |

根 |

36元/kg |

|

| 08 |

单伸缩油缸 |

φ320 |

根 |

36元/kg |

|

| 09 |

单伸缩油缸 |

φ360 |

根 |

38元/kg |

|

| 10 |

单伸缩油缸 |

φ380 |

根 |

38元/kg |

|

| 11 |

单伸缩油缸 |

φ400 |

根 |

38元/kg |

|

| 12 |

单伸缩油缸 |

φ420 |

根 |

40元/kg |

|

| 13 |

单伸缩油缸 |

φ500 |

根 |

40元/kg |

|

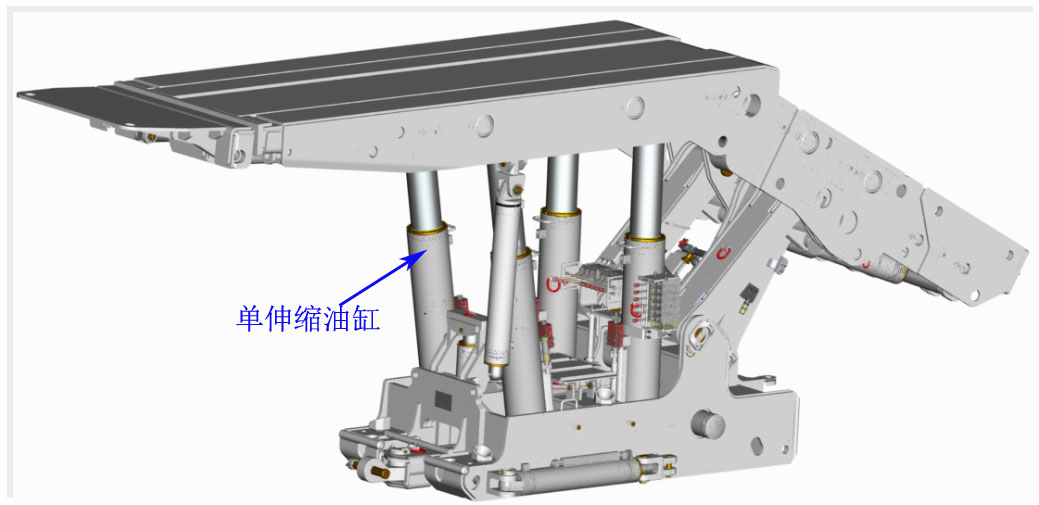

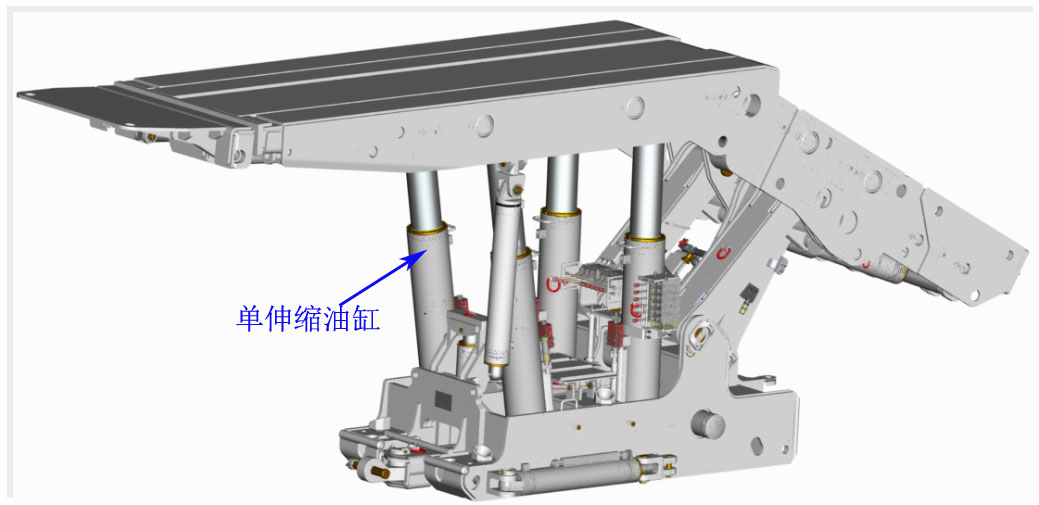

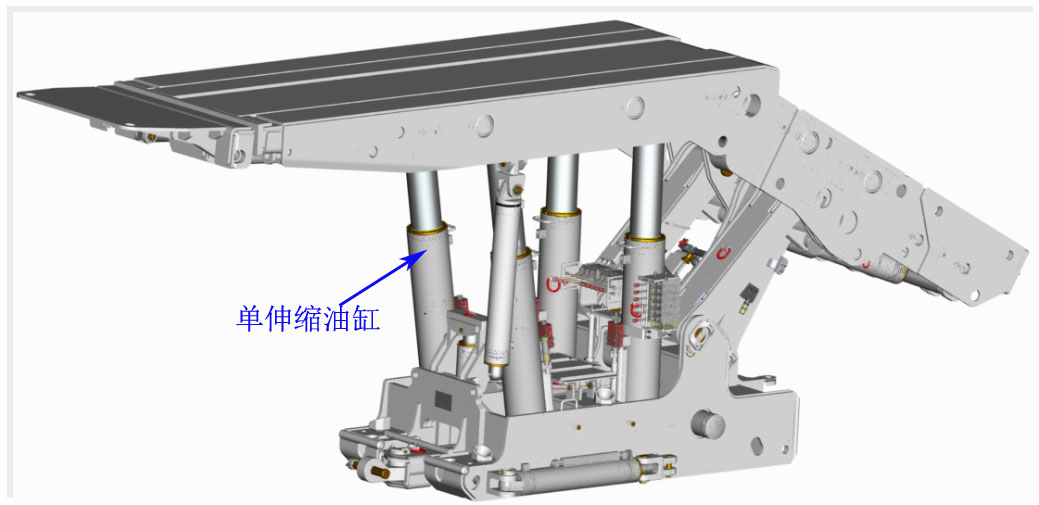

产品的用途及功能:单伸缩油缸是液压支架主要承载顶板压力的重要部件之一,它是将支架顶梁和底座连接起来的主要部件,是用于液压支架承受顶板载荷和调节支护高度的。单伸缩油缸是支架的承压部件,它长期处于高压受力状态,除应具有合理的工作阻力和可靠的工作特性外,还有足够的抗压、抗弯强度,良好的密封性能。工作可靠,使用寿命长。

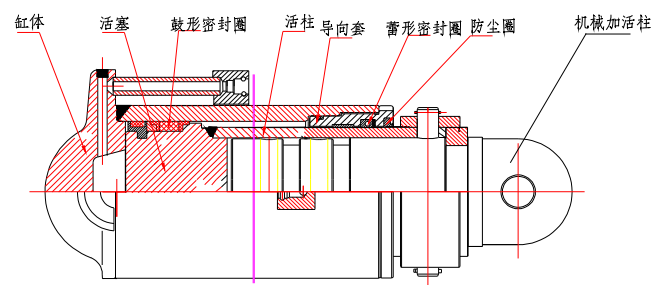

产品的组成部分及结构:

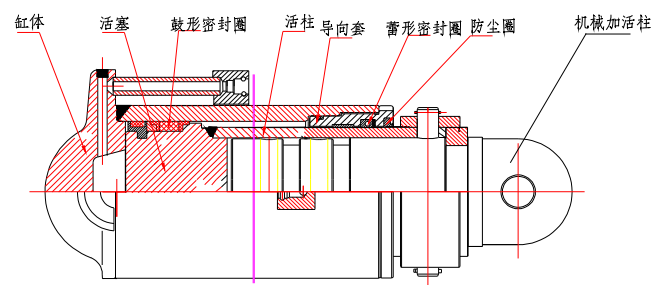

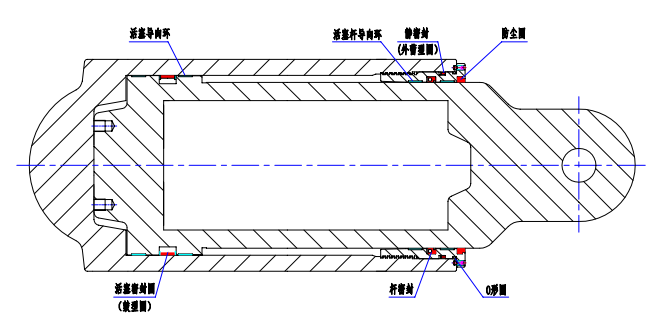

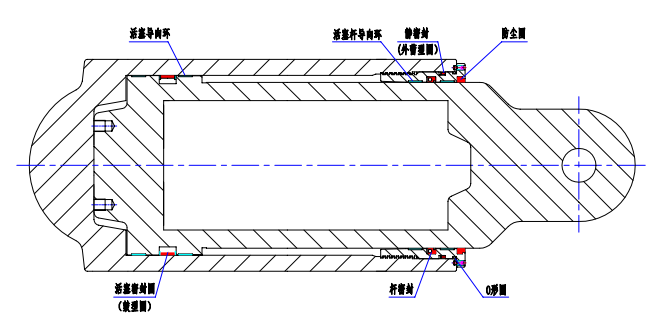

产品的组成部分及结构:单伸缩双作用油缸主要包括:缸体组件、活柱组件、导向套组件等。缸体位于油缸的外层,是液压缸的主体。缸体一端为缸口,另一端为焊有凸球面的缸底。缸体上焊有可与操纵阀相连的下腔接头座(即活塞腔)和上腔接头座(即活塞杆腔,对油缸来说也就是活柱腔)。在组装支架时,缸底与支架的底座柱窝相连接。活柱由柱头、柱管、柱塞三体焊接而成,可在缸体中上下运动,成为液压缸中传递力的重要组件。柱头上部为凸球面,在组装支架时,柱头与顶梁柱窝相连接。柱体表面为先镀锡青铜(或乳白铬)再镀硬铬的双层复合镀层,以防止磨损和锈蚀。柱塞上装有两件树脂夹织物导向环,以减少柱塞与缸壁的磨损,提高滑动功能。在两件导向环之间装有聚氨酯活塞密封,组成缸体的下腔密封。导向套是活柱在往复运动时起导向作用的部件,导向套内表面上装有两件树脂夹织物导向环和聚氨酯杆密封,形成活柱运动时的导向和密封,导向套外表面装有聚氨酯静密封,形成与缸体的密封。卡环、挡套、挡圈共同组成导向套与缸体的连接。防尘圈和蕾形密封圈组成导向套的内、外表面防尘作用。

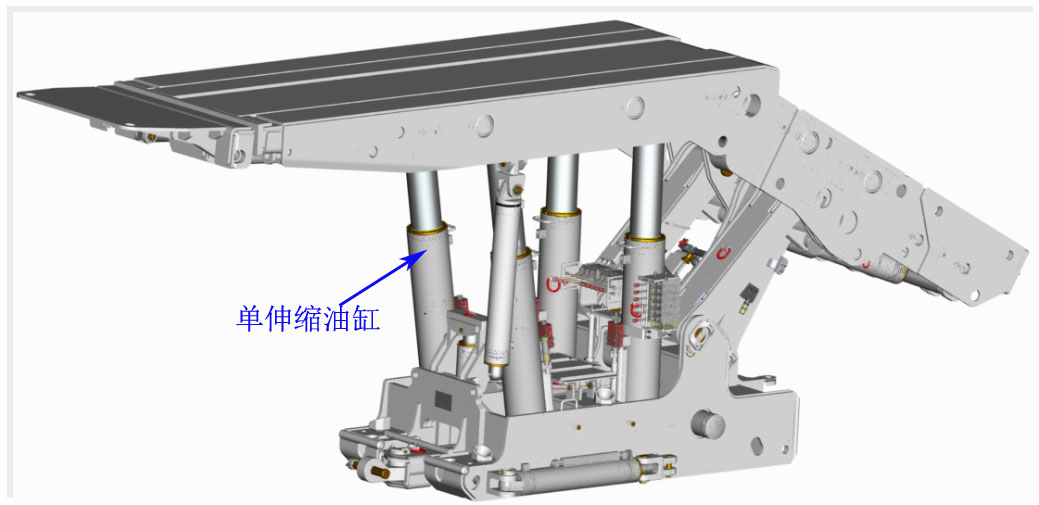

产品的使用位置:

产品的使用位置:  产品的工作原理:

产品的工作原理:1)、升柱当操纵阀手柄扳到升柱位置时,由泵站来的高压乳化液通过操纵阀组和液控单向阀把压力液输送到油缸下腔接头座进入油缸活塞腔,使活柱升起,直至顶梁与顶板接触。

2)、油缸承载 当顶梁与顶板接触后,顶板压力通过顶梁传到活柱。由于在进液管路上装有液控单向阀和安,全阀,油缸活塞腔的压力液被单向阀封闭,因而活塞腔的压力随着顶板压力的升高而升高。当压力超过油缸的工作阻力,即超过安,全阀的额定工作压力时,安,全阀开启卸载,活柱收缩。当压力降到低于安,全阀额定工作阻力的90%时,安,全阀关闭,油缸又开始承载。

3)、降柱 将操纵阀手柄扳到降柱位置时,由泵站来的高压乳化液通过操纵阀组和液控单向阀把压力液输送到油缸上腔接头座进入活柱腔,同时打开液控单向阀,使油缸活塞腔的低压液体经液控单向阀和操纵阀组与回液管路流回泵站液箱。此时,活柱在液压和自重作用下进行降柱。

不当使用或者操作会造成哪些影响:1)、油缸的规格与支架要求相符合,性能参数达到出厂试验要求方可配架使用,到矿备用的油缸,经过检查复试合格,才能配架使用。

2)使用前认真检查各零部件有无磕碰等影响使用的缺陷,再进行安装使用,维修中禁止用锤等金属物体猛敲砸油缸,尤其要防止敲砸活柱的镀层。

3)油缸不允许在井下调整和解体修理,若有故障时只能用合格的同等类组件进行更换。

4)应根据不同水质选用适当牌号乳化油,按5:95的油水比例进行配制乳化液,在使用过程中应经常检查其性能。

产品在运输、安装或者使用时注意事项:1)油缸应用托架或装箱发运,产品应捆扎牢固,避免脱落,挤压,损坏等。

2)运输时,在冬季产品应根据适用地区和运输路程的低气温注入防冻液,其他季节应将油缸里的乳化液排空,但须保证排液后油缸的运输,储存过程中,内部不得产生锈蚀现象。

3)油缸存放三个月以上者,要检查油缸里的乳化液是否变质,如变质应更换,当采用排空法时应检查锈蚀情况。

4)油缸在使用过程中应注意并保证接头座不受损坏,运输包装物结实可靠。油缸在运输过程中应轻装轻卸,注意接头座以免损坏接口,影响油缸的使用。

产品的常见故障、原因与排除方法:

| 部位 |

故障

现象 |

可能的原因 |

排除的方法 |

| 油缸 |

乳化液

外漏 |

- 液压密封件不密封;

- 接头焊缝裂纹。

|

- 更换液压密封元件;

- 更换上井拆检、补焊。

|

| 油缸不升或慢升 |

- 截止阀未开或打开不够;

- 泵的压力低,流量小;

- 操纵阀漏液或内窜液;

- 过滤器堵塞;

- 管路堵塞;

- 系统有漏液;

- 油缸变形或内外泄漏;

- 操纵阀打开的开口度不够。

|

- 打开截止阀并开足;

- 查泵压,水源,管路;

- 更换上井检修;

- 查清更换上井检修;

- 更换清洗;

- 检查更换密封件或元件;

- 更换上井拆检;

- 检查操纵阀回液阀芯是否打开,操纵机构压块是否破碎。

|

| 油缸不降或慢降 |

- 截止阀未打开或打开不够;

- 管路有漏液或堵塞物;

- 操纵阀动作不到位;

- 顶梁或其他部位有蹩卡;

- 液控单向阀打不开。

|

- 充分打开截止阀;

- 排除漏、堵。接压力表检查压力是否过低并查找低压的原因;

- 清理转动处塞矸,使操纵阀手柄转动到位;

- 检查蹩卡部位并查找产生的原因;

- 检查泵压是否过低。

|

| 油缸自降 |

- 检查安,全阀是否有漏液;

- 单向阀密封副损坏,不能可靠密封;

- 油缸硬管,阀接板漏;

- 油缸内渗液。

|

- 更换密封件或重新调定卸载压力;

- 更换上井检修;

- 外漏查清更换检修;

- 其他因素排除后仍降,则换油缸上井检查。

|

| 初撑力达不到要求 |

- 泵压低,初撑力小;

- 操作时间短,未达泵压停供液,初撑力达不到;

- 安,全阀调压低,达不到工作阻力。

|

- 调泵压,排除管路堵漏;

- 操作上充液足够;

- 按要求调安,全阀开启压力。

|